Види руху предметів праці в процесі виробництва

У виробничому процесі деталі (вироби) передаються з одного робочого місця на інше, з операції на операцію; ця передача може бути здійснена по-різному, т. е. можуть бути використані різні види руху предметів праці. Існує три види руху предметів праці в процесі виробництва: послідовне, паралельне і послідовно-паралельне (змішане).

Послідовним видом руху називають такий спосіб передачі деталей (виробів), при якому обробка проводиться партіями, передача партії з операції на операцію відбувається тільки після того, як всі деталі партії пройшли обробку на попередній операції. При застосуванні послідовного виду руху окремі деталі (вироби) тривалий час пролежівают на кожній операції в очікуванні закінчення обробки всієї партії.

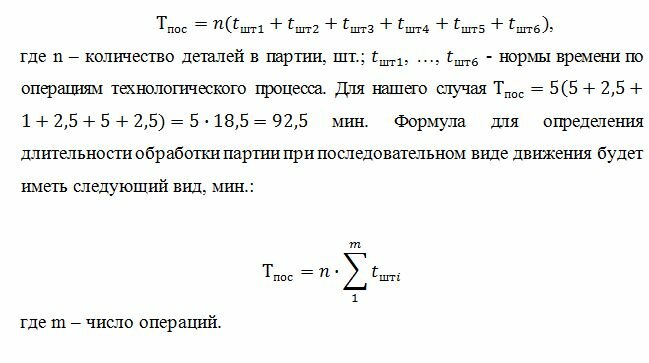

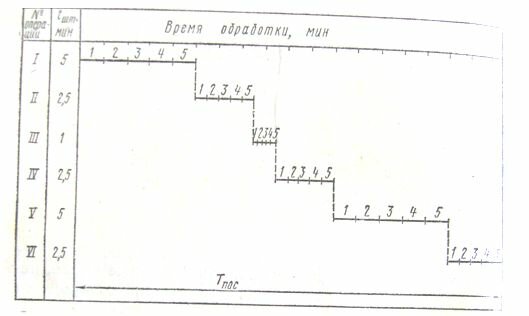

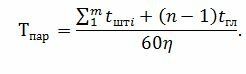

Для визначення тривалості обробки партії деталей при цьому способі руху можна побудувати графік (рисунок 1). Згідно з графіком, тривалість обробки партії при послідовному вигляді руху визначається так:

Малюнок 1 - Графік послідовного виду руху:

1-5 - номери деталей

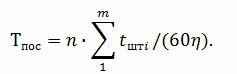

З урахуванням коефіцієнта виконання норм тривалість обробки при послідовному способі руху визначається за формулою, ч:

Послідовний вид руху зазвичай застосовується в одиничному і дрібносерійного виробництва.

Паралельним видом руху називається такий спосіб передачі деталей (виробів), при якому з операції на операцію деталі (вироби) передаються поштучно або невеликими транспортними партіями. При такому способі передачі кожна деталь (або транспортна партія) після обробки передається відразу на наступну операцію до закінчення обробки інших деталей в партії. Це скорочує або повністю усуває час пролежування окремих деталей, що робить тривалість обробки партії найкоротшою.

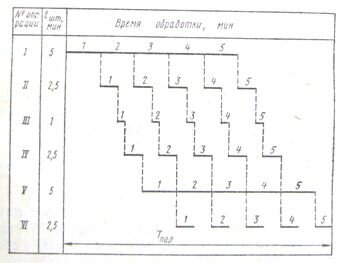

Тривалість обробки при паралельному вигляді руху можна розраховувати за допомогою графіка (малюнок 2). На підставі графіка можна визначити тривалість обробки партії при паралельному способі руху:

де tгл- час найбільш тривалої операції.

З урахуванням коефіцієнта виконання норм тривалість обробки партії розраховується за формулою, ч:

При зіставленні графіків двох видів руху однієї і тієї ж партії видно, що при паралельному вигляді руху тривалість обробки при тому ж технологічному процесі значно менше, ніж при послідовному. Разом з тим, як видно з графіка (малюнок 2), робота над партією деталей (виробів) на деяких операціях йде з перервами. Для усунення цього недоліку на операціях з тривалим часом обробки (I і V) слід поставити додаткове обладнання або на операціях з коротким часом мати запаси деталей, що вже пройшли обробку на всіх попередніх операціях.

Малюнок 2 - Графік паралельного виду руху:

1-5 - номери деталей

Паралельний спосіб передачі деталей (виробів) застосовується в масовому і великосерійному виробництві, © й лежить в основі організації поточного виробництва.

Паралельно-послідовним (змішаним) видом руху називається такий спосіб передачі деталей (виробів), при якому окремі деталі в партії частково одночасно обробляються на двох або декількох операціях технологічного процесу і робота на всіх операціях йде без перерви. Одночасна (паралельна) обробка частини партії на кількох операціях зменшує пролежування окремих деталей і призводить до скорочення тривалості обробки в порівнянні з послідовним способом.

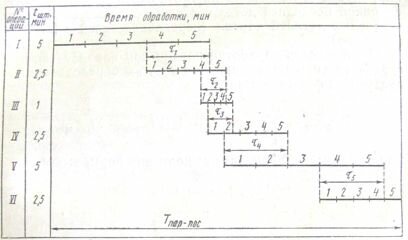

Для визначення тривалості обробки партії при змішаному вигляді руху побудуємо графік (рисунок 3) для тієї ж партії і з тим же технологічним процесом, який використовувався нами при розборі послідовного і паралельного видів руху.

Малюнок 3 - Графік паралельно-послідовного виду руху:

1-5 - номери деталей; τ - час одночасної роботи на суміжних операціях, наприклад τ1 - час одночасної роботи на I і II операціях, τ2 - час одночасної роботи на II і III операціях

При використанні паралельно-послідовного способу можуть зустрічатися два випадки поєднання операцій. Перший випадок, коли час обробки однієї деталі на наступній операції більше, ніж на попередній, наприклад <. В цьому випадку передавати першу деталь можна відразу ж після її обробки на попередній операції. При побудові графіка, при передачі деталей з короткою операції на більш тривалу від кінця обробки першої деталі слід опустити перпендикуляр і вправо від нього відкласти час обробки всіх деталей партії (на графіку см. Передачу з III на IV операцію).

Другий випадок, коли час обробки однієї деталі на наступній операції менше, ніж на попередній (>). У цьому випадку не можна передавати першу Деталь на наступну операцію відразу після її обробки на попередній операції, так як буде мати місце простий. Щоб уникнути простою треба накопичити необхідний запас деталей.

Величину запасу і час, коли можна почати передачу першої деталі на наступну операцію, знаходять так: від кінця часу обробки останньої деталі на попередньої операції необхідно опустити перпендикуляр, вправо від перпендикуляра відкласти час обробки однієї останньої деталі, а вліво - час обробки інших деталей партії ( передача деталей з I на II операцію).

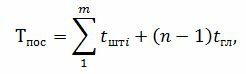

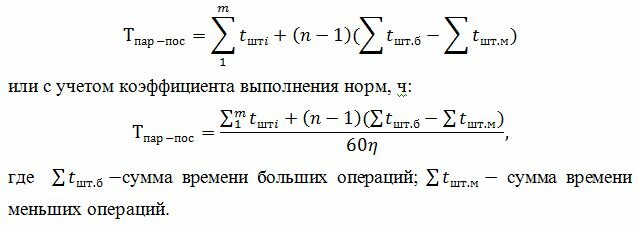

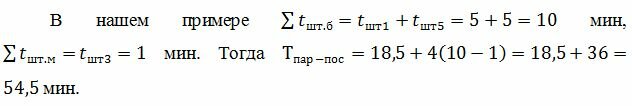

Тривалість обробки партії при паралельно-послідовному вигляді руху визначається за такою формулою, хв:

Більшої вважається операція, яка в технологічному процесі стоїть між двома за часом меншими операціями. Меншою вважається така операція, яка в технологічному процесі стоїть між двома за часом великими операціями. Якщо операція знаходиться, з одного боку, між більшою за часом операцією, а з іншого - між меншою, вона не буде вважатися ні більшою, ні меншою.

Для визначення більшої і меншої операцій на початку і в кінці технологічного процесу умовно слід поставити цифру 0.

У нашому прикладі використовується наступний технологічний процес:

0

I операція ................ ... .. = 5 хв. - велика

II операція ............ .. ...... = 2,5 хв.

III операція ....... ....... ...... = 1 хв. - менша

IV операція .................. .. = 2,5 хв.

V операція ................ .... = 5 хв. - велика

VI операція .................. = 2,52 хв

0

Операція I (= 5 хв.) Коштує між нулем і операцією II (= 2,5 хв.), Тому вона велика. Операція II (2,5 хв.) Коштує між операціями I і III (= 5 хв .; = 1 хв.), Тому вона ні велика, ні менша. Операція III (1 хв.) Коштує між операціями II і IV (= 2,5 хв .; = 2,5 хв.), Тому вона менша.

Як видно з графіків і наведених розрахунків, найбільш короткий час обробки партії деталей при паралельному вигляді руху, але його застосування, так само як і змішаного виду, буде ефективно тільки при

розташуванні обладнання в порядку послідовності операцій технологічного процесу, а також при наявності верстатів-дублерів на операціях з тривалим часом обробки або виробничих запасів на операціях з коротким часом обробки. Якщо ці умови нездійсненні, то застосування цих видів руху недоцільно.

В умовах одиничного і дрібносерійного виробництва, коли обладнання розташовується по групах, а не в порядку послідовності технологічного процесу, використання паралельного або паралельно-послідовного виду руху виробництва неможливо.